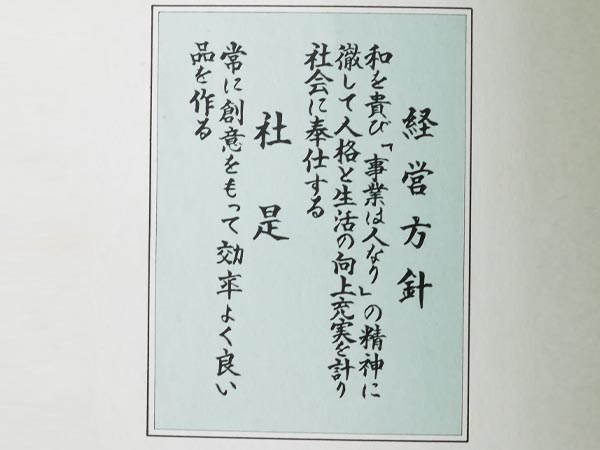

代表ご挨拶

まず初めに創業から90年、設立から70年とこれまで長きにわたり株式会社 三秀を支えて頂いた関係者様やお客様に心より感謝致します。そしてこれからも末永くお力添え頂けること心よりお願い致します。

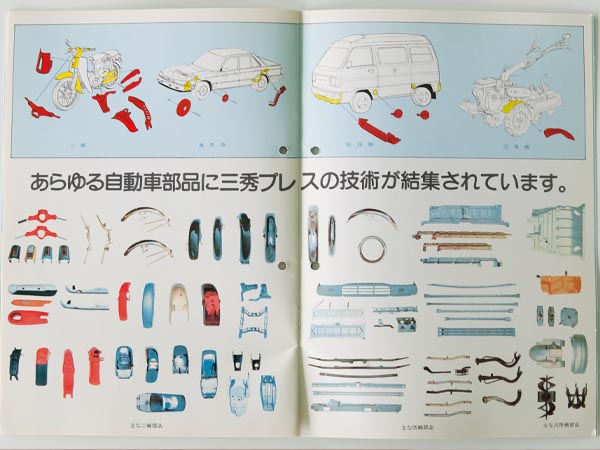

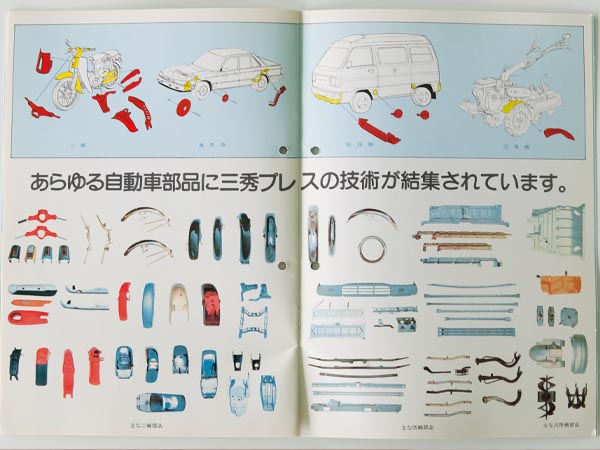

弊社は自動車部品製造のノウハウや大河内記念技術賞に裏付けされた優れた技術力を活かし、近年では事業の多角化を図り建設用機器、産業用機器、弱電部品、商業用部品に加え、コンクリート二次製品鋼製型枠といった様々な業界の製品を手掛けております。これまでもそしてこれからもお客様のご意見ご要望を基にご提案を通じて、よりお客様が満足する物づくりが出来る様、日々邁進し続けて参りたいと思います。

スローガンは「即行動」

スローガンにも掲げております『即行動』、すべての物事は考えているだけでは前に進みません。失敗を恐れず考えを行動に移すことがとても大切だと考えています。その行動をより早く起こせるように会社全体で意識し、より早い初動の一歩を心掛けていきたいと思います。

代表取締役社長 塩原 輝久

三秀の歴史

創業から90年。

三秀のこれまでのあゆみをご紹介。

1931

昭和6年 東京都港区に日本工業社として創業。

東京都港区白金にて鉄道車両及び電気器具部品の金属プレス加工を行う。

三秀の原点はここからはじまる。

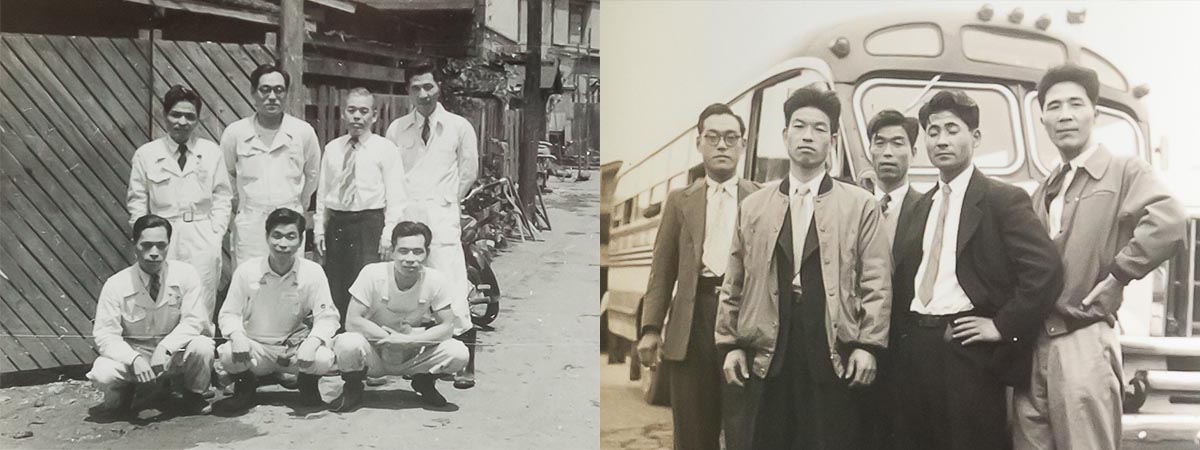

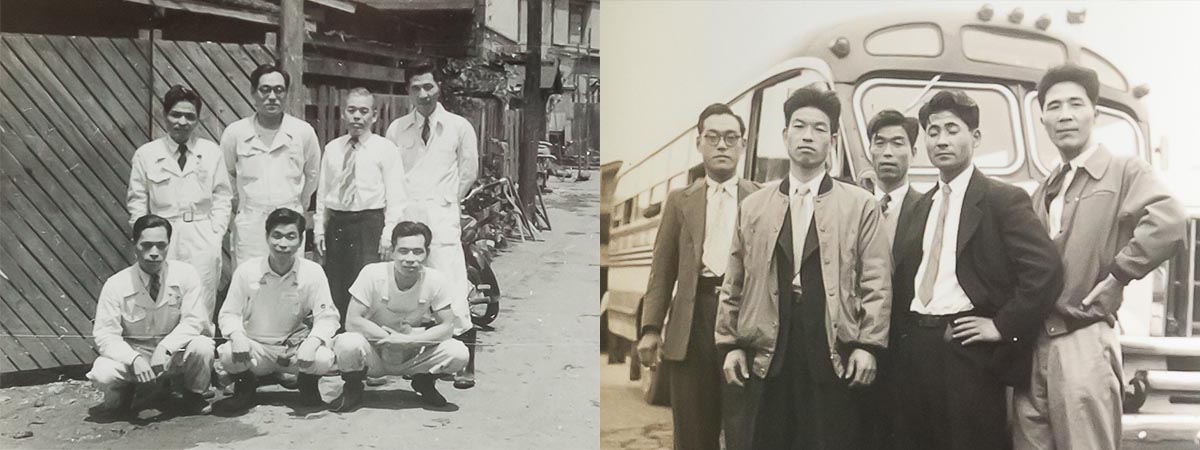

塩原慶賀(日本工業社創業者)・・・写真 上列左から3番目

塩原輝実(三秀創業者)・・・写真 上列左から2番目

1950

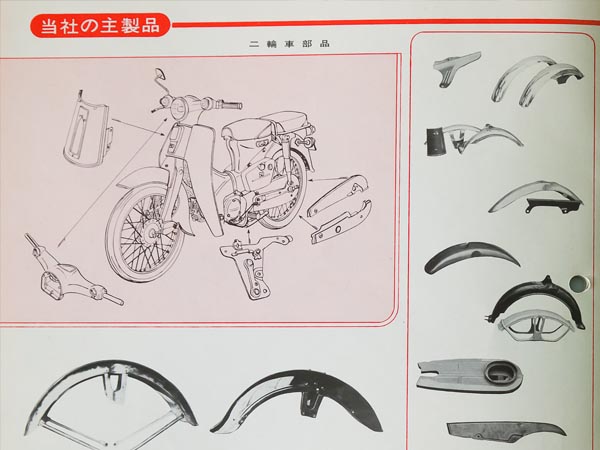

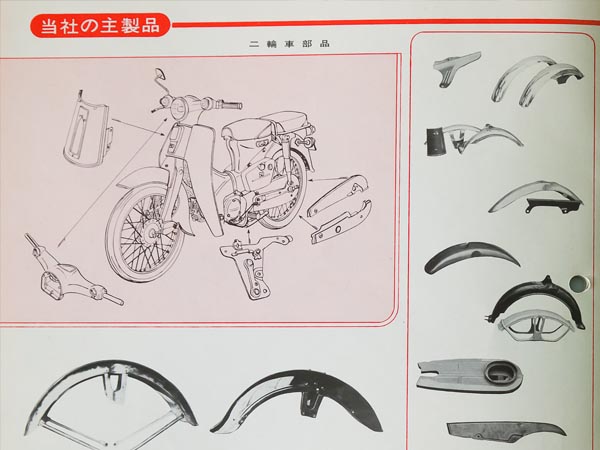

本田技研工業 株式会社と取引を開始。

プレス技術を高く評価されスーパーカブのフェンダー部品を受注し、その後、加工部品を増やしていく。

1952

三秀プレス工業(株)として法人設立。

1958

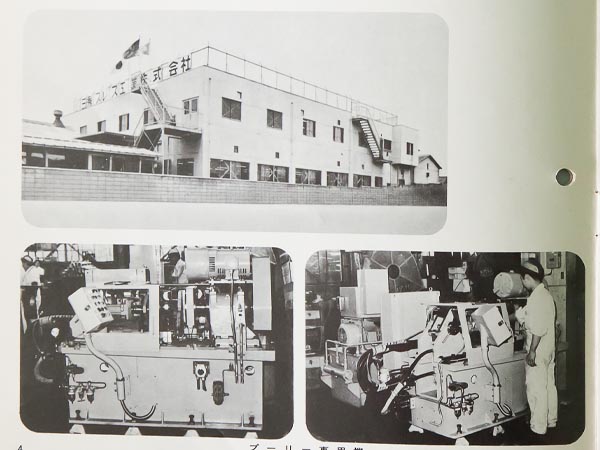

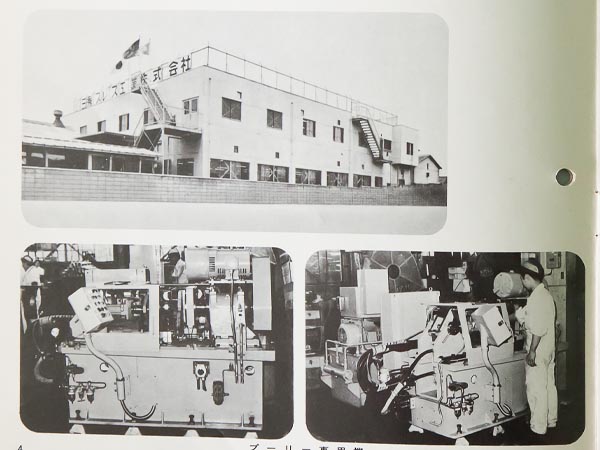

埼玉県和光市に本格的な量産工場”埼玉製作所”を新設する。

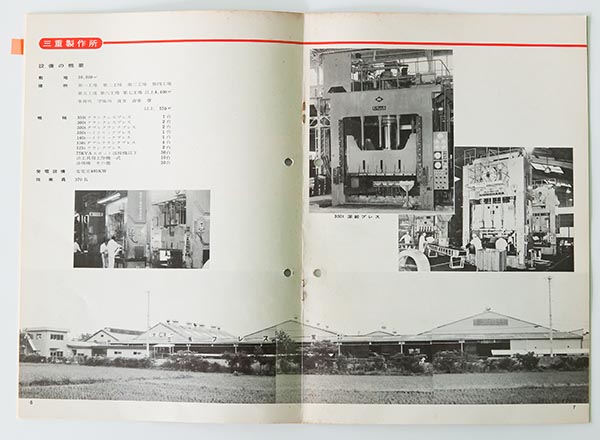

1962

三重県鈴鹿市に"三重製作所"を新設する。

本田技研工業が鈴鹿市に工場を新設したことをきっかけに三重製作所を新設した。

まさにHONDAとともに歩む企業であった。

1987

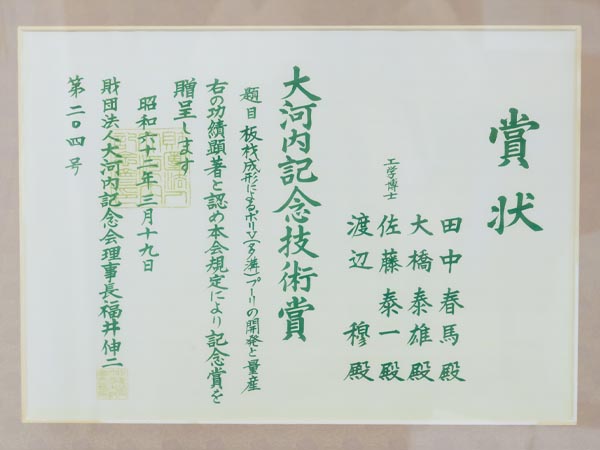

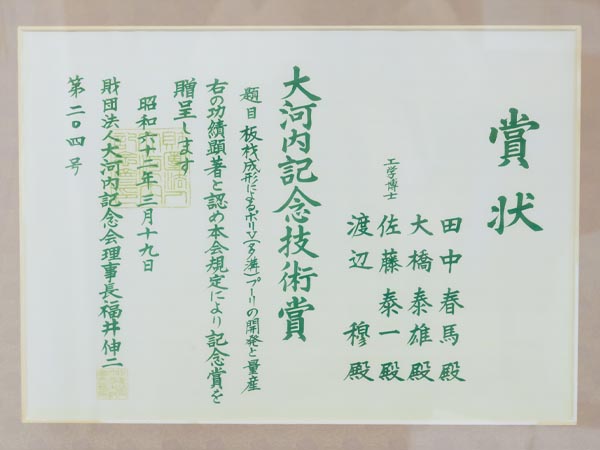

大河内記念技術賞受賞

鋼板を薄くする技術は世の中にたくさんあり研究が進んでいたが、鋼板を厚く(増厚)する技術はあまりなく、研究を重ね製品化に成功。賞を頂くまでの技術となった。

停滞期、転換期

ホンダの資材政策が変化、独立の意思を示した三秀はホンダからの仕事が激減、社としての停滞期を迎え厳しい状況がつづくことになる。

何とか転換を図らなければならない時、様々な分野への営業活動を精力的に行い、建設機械(ショベルカー)、輸送用機器(フォークリフト)、産業用機器、空調設備機器、などの分野へ方向を転換することに成功。

その他にも郵便局の看板、遠赤外線を使ったホームサウナ、ドライフラワー、自動麻雀卓、などの開発を行ったが事業としては成り立たなかった。

1994

コンクリート型枠の製造開始する。

現在までの主力事業の一つとなる。

現社名「株式会社三秀」に社名変更。

現社名「株式会社三秀」に社名変更。

三秀プレス工業 株式会社 → 株式会社 三秀へ変更。

プレスから始まった会社であり仕事のほとんどがプレスだったが、時代がプレスだけやることを許さず、また三秀自身もプレス以外の物へとシフトが始まっていた。

そんなプレスからの脱却の意味や総合的なものづくりの意味をこめての社名変更だった。

2000

本田技研工業 株式会社との取引を終了する。

100%ホンダの仕事だった会社が、0%となった年、この年で完全にホンダ、自動車、バイク、からのシフトチェンジが終わった。

2005

埼玉製作所の閉鎖。

埼玉製作所にあった設備などを三重製作所に移設し工場集約を行った。

2014

板金設備増設。

3Dレーザー、2Dレーザー、135tブレーキプレス2機、各種ソフトウェアを導入。

2017

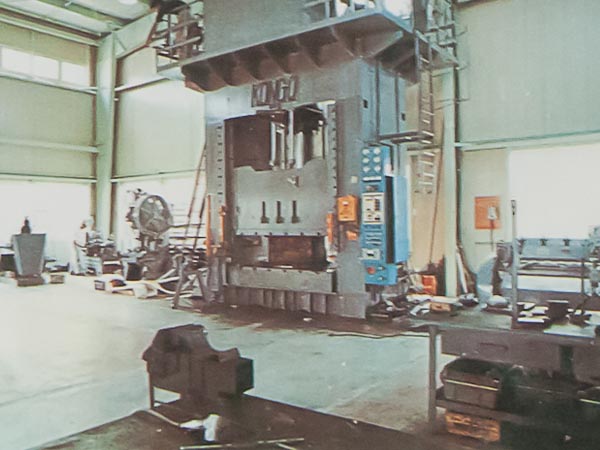

1500t油圧プレス導入。

2021

株式会社三秀の前身である日本興業社 創業90周年を迎える。